| 築窯法による炭焼き −本格的な炭焼きの方法 |

本格的な窯を築く方法は、かなりの経験と技術が必要なため、一般の方々の場合は、熟達者の指導を受けながら構築します。

また、窯の築き方にもいろいろな方法があり、近年になって開発された効率のよい築窯法もあります。

本項では、あくまでも参考までに比較的簡単な方法による炭窯の構築と炭焼きについて解説しています。

すなわち、

・主として石と粘土など比較的簡単に入手しやすい資材(またそれゆえに資金もそれほど必要としない)を使用し、

・比較的小規模な窯を、

・構築が比較的容易な木口置法を採用して

・「緩斜面に窯を築く方法」

について説明しています。

このような簡単な方法であっても、熟達者の指導なしに一般の方々が炭窯を築き炭を焼くことはまず無理です。

(1)屋根の設置

炭窯を築く場合には、人数にもよりますが、炭窯を築き終えるまでに最短で5日から、場合によって1〜2週間程度を必要とします。

したがって、雨を防ぐために窯の上に合掌型などの屋根を作ります。

簡易なものでもよい場合には、窯の両側に竹などを立てて、その上に横桁を渡してブルーシートをかけることでも屋根を作れます。

(2)窯の設計

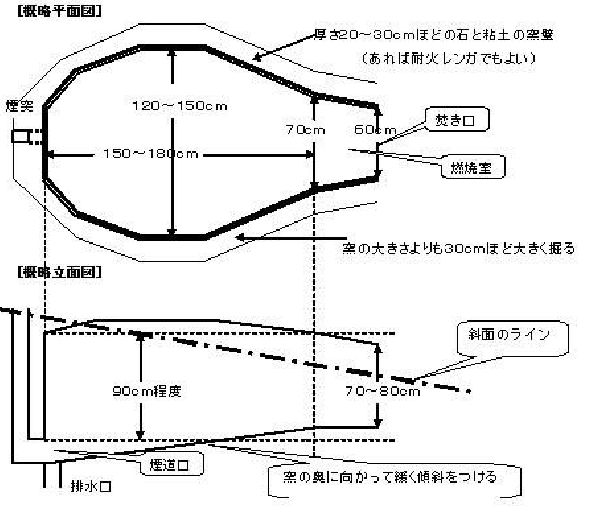

通常、窯の形は下図のように電球を横から見たような形体にします。

なお、ほぼ円形にすることもあります。

この設計図は、比較的小規模な窯の場合で、緩斜面に築く場合のものです。

(3)窯の位置決め

湿った場所では、窯内の温度が上がらず、よい炭を焼けないので、乾いた南向きの緩斜面を選びます。

また、窯口が斜面の下側にくるようにし、窯口が風上にくるようにします。

なお、平地に窯を築く場合には、窯壁の外側50〜60cmの周囲に丸太などを打ち込んで囲いを作り、赤土などを詰め込む必要があります。

これは窯壁の強度を保ち熱を外に逃がさないようにするためです。

したがって、緩斜面を掘り下げて窯を築くほうがはるかに容易です。

(4)窯底の掘り下げ

・緩斜面を掘り下げて、図面のように奥のほうで約1mほどの深さになるように奥に向かって斜めにします。

・図面のように窯の大きさよりも30cmほど広く掘ります。

・窯の奥に煙道口と煙突(煙道)の位置を決めます。

(5)窯の底に排水口と排水溝を作る

・窯の両側などからしみこんでくる雨水や地下水などを排出するために窯の底に排水口と排水溝を作っておきます。

・まず、窯の奥の煙道口のところを20cmほど掘り下げ、中に短い竹筒(節を抜く)を縦に差し込みます。排水口です。竹筒は窯底よりも5〜10cmほど深く差し込みます。

・その排水口から焚き口に向かって、窯底の中央に排水溝を掘ります。幅30cm、深さ30cm、長さ120cm程度に掘ります。

・掘った排水溝に、二つに割って節を抜いた竹を並べて樋にします。

・排水口と排水溝に小石やコンクリートの破片などを敷き詰めます。

(6)窯の底の工事

窯の底を厚さ10cmほど粘土で覆い、木槌などで突き固めます。

その際、排水溝の上も粘土で覆います。

(7)煙道口の構築

・窯の底の工事が終わったら「煙道口」を作ります。

・煙道口は、名の通り排煙するための窯からの煙の出口です。

・窯の一番奥の最下部に設置します。

(炭材は、燃焼室から送り込まれた熱で発火しますが、熱は上にいくために炭材は上から発火します。そのため窯内で熱を対流させるために最下部に設置するのです。)

・平らな石(あれば耐火レンガ)を使って、高さ10cm弱、幅20cmほど、奥行き30cmほどにします。煙道口の天井部分には一番平たい石を使います。

・石の隙間を粘土でしっかりとふさぎます。

(8)煙突(煙道)の構築

・煙道口の後端から上に向かって煙突(煙道)部分を構築します。

・掘った穴の一番奥の壁に沿うようにして構築します。図面では垂直になっていますが、後方にやや傾斜させます。

・煙突の内側の大きさは20cm(〜30cm)ほどで、できるだけ平らな石を使って積み上げていきます。円形にする必要はなく、四角形などの煙突で構いません。

・内側を粘土でしっかり覆いながら、順に石を積み上げていきます。

・煙突の高さは、窯の高さよりも15cm〜20cm上に出るようにします。

(ベニヤ板で煙突の型をつくって、窯壁に埋め込み、周囲を石と粘土で固めてもよい)

(9)煙道口と煙突(煙道)の乾燥

・煙道が出来上がったら、煙道口の近くで焚き火をして、煙道口と煙道全体を乾燥させます。

(乾燥させておかないと煙道口と煙突(煙道)が長持ちしません)

(10)窯壁の構築

いよいよ窯の壁部分の構築です。

①掘った穴の壁面に沿って、できるだけ平らな石を積み上げて窯壁を構築します。

(窯の大きさよりも30cmほど広く掘ったのはそのためです)

②石をある程度積むたびに、石の間や穴に粘土を詰めていきます。

この時、粘土内に気泡が残らないようにします。具体的には、粘土を丸めて叩きつけるようにして詰めます

(気泡が残っていると熱したときに膨張して窯壁に亀裂などができ、炭がうまく焼けなくなります)

③石を窯の高さまで積み上げて、石の間や穴を粘土でふさぎ終わったら、今度はその内側に、さらに10cmほどの厚さに粘土を貼り付けていきます。

(なお、石の頭が少し出たままにして窯壁とする方法もあります)

このときも、粘土内に気泡が残らないように粘土を丸めて叩きつけるようにして貼り付けていきます。

④煙道口のところでは、ちょうどその真上に窯壁を築きます。

⑤窯の手前側(焚き口側)に近い方では、窯壁が地表よりも高くなりますが、地表よりも上に出た部分では、内側だけでなく外側の隙間にも粘土を貼り付けます。

⑤粘土を貼り付け終わったら竹ヘラ(手ヘラ)で、叩くようにして窯壁の表面を平滑にします。

(根気よく叩き続けると、表面から水分が染み出してやがて水分が抜けていきます)

⑥掘った穴と構築した窯壁の間の隙間に、土を入れて突き固めます。

(11)胴焼き

・窯の中央や燃焼室のあたりで焚き火をして、窯底や窯壁を乾燥させます。これを胴焼きと言います。

・胴焼きして、窯壁などにひび割れができたら、粘土で塞ぎます。

(12)小屋かけ

ここまでの工程で、早くてもまる1日はゆうにかかります。

そこで、不意の雨をさけるために窯の上に合掌型の屋根をつけます。

本格的で恒久的な窯の場合は小屋を構築しますが、簡易なものでよい場合には、窯の前と後に3本ほどの竹を上部で縛って交差させて立てて、その上に横桁(竹)を渡し、さらにその間に竹を合掌型に設置して、その上からブルーシートを架けます。

(なお、小屋かけは、もっと工程が進んでからでも良い)

(13)炭材を詰める

本項では、木口置法、すなわち、先に炭材を窯に詰めておいて、その上に天井部分を構築して、最初に炭を焼いた時に天井部分を焼成(素焼きにするようなものです)する方法をとります。

①先ず、窯底に敷木(小枝を20〜30cmほどに切ったものでコロ木とも言います)を敷き詰めます。

②次にその上に、窯壁の高さと同じ長さに切り揃えた太さ10cmほどの炭材を、窯の奥から太い方を上にして立てて、できるだけ密に詰め込んでいきます。

(太い炭材はナタなどで割ります。太い方を上にするのは、発火は上のほうから始まるからです。)

(なお、竹を焼く場合には、節を抜いておきます。そうしないと破裂します。)

③この時、煙道口の付近には細い炭材や曲っている炭材を立てて、できるだけすき間を作り排煙がスムースに行われるようにします。

④また、窯口の近くは燃えて灰になりやすいため、粗悪な炭材をおくようにします。

⑤このようにして「燃焼室(図面参照)」のところまで炭材を詰めます。

(14)障壁を築く

・炭材を詰め終わったら、燃焼室と窯の間に障壁を築きます。

・石(できれば耐火レンガ)を積みあげ、隙間に粘土を詰めて壁を作り窯と燃焼室の間を遮断します。

・最下部に熱を通すための通気口(高さ10cm〜15cmほど、幅20〜25cmほど)を設置します。

・この障壁によって、燃焼室の炎が直接窯内に入り込まないようにして、炭材が燃えて灰になってしまうのをできるだけ防ぎます。

炎でなく、“熱”を窯内に送り込むのです。

(15)窯口をつくる

・「焚き口」の部分に「窯口」を作ります。ここから燃料を投入します。

・「焚き口」の両側に石(あれば耐火レンガ)を積み上げ、隙間を粘土で塗り固めていきます。

・窯口は、このくらい小規模の窯の場合には、幅30cm、高さ20cmくらいになるようにします。

(本格的な大型の窯の場合には、この窯口は幅60cm、高さ50cmくらいで、鉄製の扉が付いたものを使用したりします。)

・窯口の下に高さ10cm、幅15〜20cmほどの通風口をつくります。

(16)天井の工事

ここまできたら天井部分の工事です。

本項では、木口置法なので、先に炭材を窯に詰めておいて、その上に天井部分を構築して、最初に炭を焼いた時に天井部分を焼成(素焼きにするようなものです)する方法なのでこの段階で天井工事をします。。

この方法のほうが、天井部分の構築が相対的に容易で、資材もそれほど必要としません。

天井部分の作り方にはいろいろありますが、以下に説明するのはその方法のひとつです。

①先ず、先端が二股になった比較的太い木を4本ないし6本用意します。屋根の基礎構造材です。

②二本づつ二股になったほうを組み合わせ、中央部分をわずかに持ち上げるようにして、反対側を窯壁の石と石の隙間に詰めた粘土に差し込み、しっかりと固定します。

(窯の奥に向かって左右になるように、(2ないし)3箇所にこの「組み木」を設置します。)

③この「組み木」の上に、径15〜20cmほどの太い木を(窯の奥に向かって縦方向になるように)置いていきます。周辺に向かうにしたがって、細い木を並べて、全体がドーム状になるように何本も積み重ねます。

④その上に「切り子」(直径2〜3cmの小枝を斜めに切ったもの)を山盛りにします。

(注)これらの木材は、最初に炭を焼いた際に他の炭材とともに炭や灰になります。)

⑤アーチ型に盛った切り子の上に、幾分湿ったゴザ、もしくは新聞紙やダンボールなどをかぶせます。(新聞紙やダンボールの場合はガムテープなどで貼り付けておきます)

⑥その上に粘土をかぶせていきます。これが窯の天井部分になります。

先ず窯の周辺から、厚さ30cmほどになるように粘土をかぶせて突き固めます。

順に窯の中央に向かって粘土をかぶせて突き固めていきます。

中央部で厚さ15〜20cmほどになるようにします。

⑦かぶせた粘土を、さらに窯の周辺から中央に向かってキネや木槌などで突き固めます。

⑧仕上げに、竹ヘラ(手ヘラ)で根気よく叩き、粘土の水分を染み出させ、水分をできるだけ抜きます。

これで「窯の構築」は完了です。

ただし、このような木口置法の場合、最初の炭焼きの際に天井部分を焼成するために、最初は天井部分はまだ湿り気を帯びています。

したがって、炭を焼いている最中に天井部分が乾燥してくるにしたがって天井部分にヒビ割れが生じます。

ひび割れてそこから空気が漏れると炭がうまく焼けませんし、天井部分もうまくできあがらないので、ひび割れができたらすぐに粘土を使って塞がなければなりません。

(17)炭を焼く

①あらかじめ燃焼室に燃えやすい小枝などを入れておき、別の場所でおこした火を燃焼室に入れ、火がついたら薪を入れていきます。

②太い薪を次々に投入して火力を強めます。

③煙突から白い煙が勢いよく出始めるまで(約2時間)、火を絶やさないように薪を追加していきます。

④白い煙(水蒸気が多い)が勢いよく出始めたら、煙突の口を少しせばめます。

⑤煙突から白い煙(水蒸気が多い)が勢いよく出てから、いがらっぽい臭いの煙が出始めたら、窯内で自然発火が始まっています。

(自然発火とは、炭材の繊維質等が熱で分解されて分解熱が発生し、この分解熱によりさらに熱分解が進み燃料を加えなくても炭化が自然に進む状態を言います。)

⑥この状態(自然発火)になったら、窯口を塞ぎます。その下部の通風口を半分ほどに狭めます。同時に、この時点で狭めてあった煙突口を開きます。

⑦このあたりから木(竹)酢液の採取を開始します。

⑧この後、一度開いた煙突口を徐々に狭めていきます。

⑨炭化が進むにつれて煙の温度が上昇して、煙の色が黄褐色味を帯びてきます。この後、煙の量が少なくなり始めたら、煙突口をさらに狭めます。

⑩木(竹)酢液の採取はこのあたりで終了します。

⑪煙の色が半透明から青色に変わったら(温度230〜300℃)、煙突口と通風口を再び開けます。これによって炭のガス分を抜きます(精錬または「練らし」といいます)。これによって堅い良質の炭にします)。

⑫青い煙が出なくなったら煙突口と通風口を粘土などで完全に塞ぎます。

⑬この後、3日ほどそのまま冷却します。このように時間をかけて冷却していくことが良質の炭をつくる条件です。

⑭そのあと、煙突口を閉じたままで、窯口を少し開けてみて炭に火が入らない事を確認してから、外気を入れて窯内をさらに冷却します。

(万一炭に火が残っていると再び燃え始めるのでよく確認することが重要です)

⑮外気にふれさせるのは、焼いたばかりの炭に空気と水分を吸わせて、安定させるためです。そのために、そのまま一晩かけて冷やします。

⑯冷えたら、窯口と障壁を壊して、炭を取り出します。窯口や障壁に使用していた耐火レンガなどは次回再使用するので丁寧に壊します。

このような「築窯法」による炭焼きは、商用などよい炭を焼く場合に実施します。それだけに、よい炭を焼くには、窯の築き方を始めてとして、通風口や煙突口の大きさの加減や開閉、あるいは火加減など、熟練した技と経験が必要です。

したがって、通常は、熟達者の指導のもとに実施します。